Программа Расчет Шихты

Разработка технологии производства литой заготовки биметаллического пресс-поршня и ее опробования в условиях действующего производства Литейный сплав и его характеристика Латуни – сплавы на основе меди с цинком (содержание цинка 50%) 1. Содержание легирующих компонентов латунный сплав марки ЛМцСКА называют медно-цинковый сплав – благодаря своим высоким технологическим, механическим и коррозионным свойствам наиболее широко используют в промышлености.

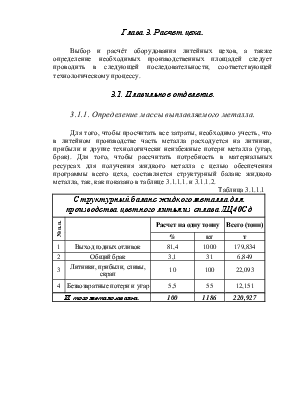

Расчет шихты с использованием программы Excel приведен на рисунке 8. Рисунок 8 Расчет шихты. В ходе курсовой работы был произведён анализ требований предъявляемых к детали «Кулачек». Ре, используя программу «Расчет шихты». • Сравнить результаты расчетов, сделать выводы и дать рекомендации. СОДЕРЖАНИЕ ОТЧЕТА. • Химический состав выплавляемой стали и всех компонентов шихты. • Сведения по угару элементов при выплавке стали. • Описание технологии ведения плавки. • Расчетные формулы и расчет шихты. • Распечатка состава шихты рассчитанной с применением ЭВМ.

ЛМцСКА имеет однофазную α-латунь (мягкую, пластичную), присуще высокое электропроводность, теплопроводность при более высокой прочности. Механические свойства отливок из сплава ЛМцСКА в значительной степени лучшими механическими свойствами обладает получение отливок литьем в кокиль. Сплав ЛМцСКА кристаллизуется в узком температурном интервале (50-60 °C) определяет склонность к образованию столбчатой структуры и транскристализации, что в значительной мере определяет их технологические свойства и исключает дендритную ликвацию, имеет хорошую жидкотекучесть; получаемые отливки имеют небольшую пористость (главным образом осевую) и сосредоточенную усадочную раковину. Отливки из сплав ЛМцСКА обладают высокой герметичностью, имеют более однородные свойства в разных сечениях, по механическим свойствам превосходят оловянные бронзы и безоловянным бронзам. Рекомендуемый химический состав сплава марки ЛМцСКА по ГОСТ 1020-97 указан в таблице 3.1 2. Таблица 3.1 – Химический состав сплава марки ЛМцСКА,% Fe Si Mn Ni P Al Cu As Pb Zn Sb до 0,б 0,5-1,3 2-3 до1 до 0,03 0,7-1,5 58 - 61 до 0,05 1,5-2,5 27 - 36 до 0,03 Влияние химического состава на механические свойства сплава ЛМцСКА приведены ниже: 1. Алюминий повышает жидкотекучесть, механические свойства и коррозионную стойкость.

Цинк при содержании до 30% понижает прочность, повышает пластичность; при содержании более 30% повышает прочность, способствует получению плотных отливок. Свинец улучшает антифрикционные свойства, повышает жидкотекучесть алюминиевых и марганцевых латуней. Никель повышает механические свойства и коррозионную стойкость, улучшает жидкотекучесть. Фосфор повышает твердость, снижает относительное удлинение и ударную вязкость. Железо снижает жидкотекучесть, измельчает структурные составляющие, повышает механические свойства. Кремний повышает жидкотекучесть, прочность, коррозионную стойкость и антифрикционные свойства.

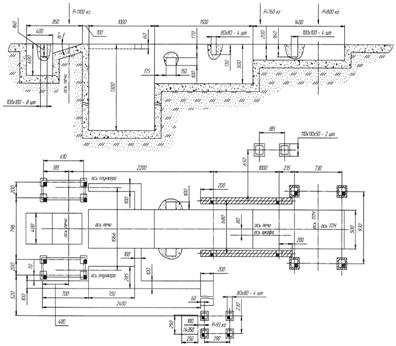

Марганец снижает жидкотекучесть, повышает механические свойства и коррозионную стойкость; при наличии в сплаве свинца повышает антифрикционные свойства. Сурьма уменьшает прочность, относительное удлинение н ударную вязкость. Мышьяк повышает твердость, снижает прочность, относительное удлинение и ударную вязкость. Механические свойства латунного сплава ЛМцСКА σ=30 кгс/см; δ≥1,5%, HB 110÷180 Теплофизические свойства. К теплофизическим свойствам сплава относятся: температура ликвидуса сплава Т лик = 920 °С; температура солидуса сплава Т сол = 870 °С; плотность сплава ρ = 8,5 кг/м 3; коэффициент теплопроводности сплава λ = 401 Вт/м.К. Линейная усадка ЛМцСКА составляет 1,0% 3. Плавильный агрегат Общие сведения На ОАО «АПЗ» в настоящее время широко распространены для плавки цветных сплавов применяют электрические индукционные тигельные печи (рисунок 3.1).

Основными элементами печи являются закрытый крышкой 1 тигель 7, помещенный внутри индуктора 3, выполненного в виде многовитковой цилиндрической спирали — трубки, внутри которой циркулирует вода для охлаждения. Магнитный поток с внешней стороны индуктора проходит по радиально расположенным магнитопроводам 4 — пакетам из трансформаторной стали.

Для наклона печи при выдаче расплава в ней предусмотрен специальный механизм. Печь также включает трансформатор, блоки конденсаторов, щит управления и систему отсоса газов. Плавка шихты осуществляется электромагнитным переменным полем, которое индуцирует в шихте вихревые токи. При этом электрическая энергия переходит в теплоту, количество которой зависит от электросопротивления шихты. Питание печи осуществляется токами промышленной частоты (50 Гц).

Рисунок 3.1 – Схема устройства электрической индукционной печи типа ИЧТ: 1 — крышка, 2 узел поворота, 3 — индуктор, 4 — магнитопроводы, 5 — металлоконструкция, 6 — подводы водяного охлаждения, 7 — тигель, 8 — площадка Указанные преимущества делают использование ИЧТ чрезвычайно перспективным. Исходя из этого выбираем печь ИЧТ-6. Индукционная тигельная печь ИЧТ-6: - емкость электропечи - 6,0 т; - номинальная мощность (потребляемая из сети) - 1,564 МВт; - мощность питающего трансформатора - 1,6 МВА; - число фаз: питающей сети – 3; - контурной цепи – 1; - частота тока - 50 Гц; - номинальное напряжение: питающей сети - 6000 В; - контурной цепи - 1040 В; - температура перегрева металла - 1500 °С; - скорость расплавления и перегрева - 2,706 т/ч; - удельный расход электроэнергии - 578 кВтч/т; - соs(j) после компенсации, не менее - 0,97; - расход охлаждающей воды - 14,74 м3/ч; - масса электропечи (комплекса) - 49,84 т 4. Футеровка печи Футеровка ИП в значительной мере определяет надежность их работы и качество выплавляемого металла. Материал футеровки, наряду с огнеупорностью, должен быть устойчивым по отношению к химическому действии шлаков и размыванию потоками жидкого металла.

Программа Расчета Шихты Скачать Бесплатно

В наибольшей степени таким требованиям удовлетворяет нейтральная дистенсиллиманитовая футеровка на связующем из борной кислоты. Таблица 3.2 - Характеристика футеровки индукционной печи Футеровка Массовая доля составляющих,% Огнеу-порность, °С Плотность в уплотненном состоянии Пористость,% SiO 2 Al 2O 3 Fe 2O 3 Прочие Нейтральная дистенсил-лиманитовая 26,7 70,3 0,7 2,3 2,80 Массовая доля борной кислоты при нейтральной футеровке вследствие ее меньшей спекаемости, доля борной кислоты повышается соответственно до 1,5 и 3%. Основными компонентами высокоглиноземистой дистенсиллиманитовой футеровки являются корунд с размерами частиц 1-3 мм (40-50%) и дистенсиллиманнтовый концентрат с размером зерен 0,1-0,16 мм (40-50%) и пылевидный (10-15%). В качестве связующего применяется борная кислота (1,2-1,8%). Дистенсиллиманит состоит из природных алюмосиликатных материалов Al2O3 (57%) и SiO2 (39%). Плотность 3,5 г/см3.

Огнеупорность 1830 oС. Электрокорунд - огнеупорный и химически стойкий сверхтвёрдый материал на основе оксида алюминия (Al2O3). Представляет собой искусственно синтезированный синтетический корунд (88-99% Al2O3) 5. Расчет шихты, требования к компонентам шихты, их подготовка Рассчитаем шихту, предназначенную для получения жидкой латуни марки ЛМцСКА в индукционной печи промышленной частоты (50 Гц) с нейтральной футеровкой. Таблица 3.3 - Химический состав и угар химических элементов Химический элемент Массовая доля элемента,% Среднее значение массовой доли элемента,% Угар,% Сu 58-61 Pb 1,5-2,5 Mn 2-3 1,5 Zn 27-36 В соотведствии с этим весовой состав сплава на 100 кг его будет следующий: медь – 60 кг, свинец – 2 кг, марганец – 3 кг, цинк – 35 кг.

Угар этих элементов составит: (3.1) где А – химический элемент; Х – среднее значение массовой доли элемента,%; С – угар химического элемента,%. По формуле (3.1) получили: Таблица 3.4 - Составим расчетную таблицу Состав Cu Pb Mn Zn Всего Состав по ГОСТу,? 58-61 1,5-2,5 2-3 27-36 Состав, принятый к расчету в%, кг на 100 кг шихты Угар,% 1,5 Угар, кг 0,606 0,202 0,046 1,08 1,934 Расчетный состав сплава, кг 60,606 2,202 3,046 36,08 101,934 Марганец вводим в виде лигатуры Cu-Mn с содержанием 27% Mn, остальное – медь 1. Расчет начинается с возврата – определением количества компонентов, вносимых возвратом определенного химического состава Cu – 60%, Pb – 2%, Mn – 3%, Zn – 14,5%; 40 кг (40%) возврата внесут следующее количество элементов: (3.2) где А – химический элемент; Х – среднее значение массовой доли элемента,%; N – возврат,%.

По формуле (3.2) получили: кг; кг; кг; кг; 2. Затем рассчитывается необходимое количество лигатуры Cu-Mn (27% Mn) для ввода остатка марганца кг. Лигатура потребуется: кг.

В лигатуре содержится Сu = 4,994 кг. Определяем необходимое количество чистого свинца кг. Определяем необходимое количество чистого цинка кг. Определяем необходимое количество чистого меди кг.

Состав шихты латуни ЛМцСКА: 1. Возврат 40 кг; 2. Меди 31,67 кг; 3. Лигатура 6,84 кг; 4.

Свинец 1,402 кг; 5. Цинк 22,08 кг; Всего 100,992 кг. Шихта для плавки латуни может состоять из латуней литейных, алюминия первичного, цинка, свинца, меди, марганца, кремния, отходов ЛМцСКА и ЛЦ40Сд, возврата собственного, отходов цветных металлов, проката и других материалов. Требования к качеству шихты определяются обеспечением стабильности и воспроизводимости результатов процесса, в котором она используется: 1. Постоянство химического состава; 2. Однородность по химическому, минералогическому и гранулометрическому составу; 3.

Оптимальная крупность компонентов шихты; 4. Отсутствие ржавчины, масел на поверхности шихты 6. Технология плавки Выплавка латуни марки ЛМцСКА на предприятии происходит по следующему механизму: 1. Загрузить шихту вручную в тигель плавильной печи; 2. Расплавить загруженную шихту; 3. Плавку вести под слоем древесного угля; 4.

Довести температуру расплава до Т = 960 °С; 5. За 30 минут до начала заливки деталей сплав раскислить цинком из расчета 2 кг на 100 кг расплава. Допускается использовать фтористую медь в количестве 0,2% от массы металла в печи (0,2 кг на 100 кг сплава). Вводить цинк с помощью клещей под зеркало расплава, размешать до полного растворения; 6. Присыпать зеркало расплава древесным углем размером куска 10-20 мм, по мере сгорания древесного угля (через 1,5 – 2 часа) снять шлак, произвести загрузку новой порции древесного угля на зеркало расплава.

Вылить пробу на химический анализ. Разливочный литейный ковш, используемый на ОАО «АПЗ», имеет чайниковую форму, слив ЛМцСКА осуществляется через сливной носок при наклоне ковша. Для задержки шлака в ковше предусмотрены огнеупорные перегородки. Емкость используемого разливочного литейного ковша — 100 кг. На рисунке 3.2 представлен ковш поворотного типа для разливки ЛМцСКА. Рисунок 3.2 – Ковш, используемый для разливки ЛМцСКА.

Определение, что такое шихта из чего она состоит заключается в следующей формулировке. Это комплекс минералов, загружаемых внутрь доменной печи или другого высокотемпературного оборудования, для получения конечных продуктов заданного химического состава и свойств. Можно также сказать, что шихта — это подготовленный к переплавке лом (если речь идет о металлургии). А вот понятие состав шихты носит обобщенный характер и зависит от специфики продукта, выплавляемого из прекурсора. В частности, состав шихты в металлургии это.

На фото угольная шихта — специальная смесь определенных марок угля, подготовленная для производства кокса Металлизированная и металлическая шихта Использование прекурсора конкретного состава сказывается на свойствах конечного продукта, как было указано ранее. Например, в сталеплавильном производстве, нередко используют метализированную шихту. Сталь, полученная на ее основе, превосходит метал из скрапа стабильностью состава и существенно пониженным содержанием примесей. В частности, удается снизить вдвое концентрацию таких вредных для стали элементов, как сера и фосфор, увеличивающих хрупкость металла. Получают металлизированную шихту восстановлением железной руды углеродом или газом при температуре меньшей точки плавления железа.

Альтернативно, в мартеновскую печь загружают металлическую шихту. Ее основу составляют:. чугун – твердый или жидкий;. стальной лом. Важно чтобы марка металлолома соответствовала выплавляемому продукту.

Если в производстве стали задействовано большое количество жидкого чугуна, в состав шихты требуется ввести окислители. Это может быть специальный мартеновский агломерат, например. Также в роли оксилителя выступают: железная руда или окатыши. Рассмотренная ранее металлическая шихта – один из четверки компонентов прекурсора для производства стали. Также туда входят:. флюс – шлакообразующие вещества;.

окислители;. дополнительные составляющие – раскислители, науглероживатели и легирующие добавки. Подобный состав шихты литья 40гмфр – высокопрочной конструкционной стали и других марок этого металла.

Дополнительно, в состав входят флюсы или плавни. Это шлакообразующие вещества, под которые, выполняя расчет шихты для стали необходимо учитывать тип футеровки печи:. Кислая. Под такую мартеновскую печь шлакообразующими веществами могут быть кварцевый песок, а также битый кирпич – шамотный или динасовый — см. Тут в качестве флюса выступает, боксит, известняк или плавиковый шпат. Так выглядит флюсовый известняк Под окислители используют кислородсодержащие материалы: железная руда, специальные агломераты, а также окалина.

Их задача катализировать окислительные процессы. Альтернативно, интенсифицировать окисление позволяет продувка металла кислородом в газообразном состоянии. Соответственно, класс науглероживателей образуют углеродсодержащие материалы. Они могут использоваться как на стадии приготовления шихты, так и вводиться непосредственно в жидкий металл.

Этот, преимущественно, а также. Важное качество науглероживателя – чистота по вредным примесям. Особенно это относится к содержанию серы и золы. Раскислителями в подготовке шихты выступают, а также металлический хром, алюминий, марганец и прочие элементы. На видео — Участок подготовки шихты Шихта в производстве цветных металлов. Переработка алюминиевого лома в шихту Материалы под плавку алюминиевых сплавов, например, отбираются соответственно стандартам: ГОСТ 11069-74 и ГОСТ 1583-93. Согласно документам, состав шихты ал5 ак5м марок металла включает:.

первичный алюминий и его литейные сплавы в чушках;. возврат, лом;. лигатуры. Содержание Al в первичном алюминии составляет 99.x%, где x – цифра в марке. Так для сорта А0 концентрация 99.0%, А7 – 99.7%.

Основными компонентами, наряду с алюминием в чушках отлива для шихты выступают кремний, магний, марганец и медь. Шихта для коксования. Готовый кокс Оптимальная шихта редко остается строго фиксированной по составу. Это видно на примере получения металлургического кокса.

Программа Расчета Шихты

Тут, под уголь кс в шихте для коксования отводится 10 – 15%. Еще 2 – 4% приходится на спекающуюся добавку. Остальной состав включает такие сорта угля:. газовый – 45 – 55%;. жирный – 17 – 25%;. отощенно-спекающийся – остальное.

На сегодня, подобный состав характеризуется недостаточной коксуемостью. Оптимизировать спекаемость позволяет ввод органических добавок – каменноугольного пека, например. Стекольная шихта Данный прекурсор представляет смесь, включающую одновременно сыпучие и жидкие компоненты, а также микродобавки. Отличается шихта для стекла исключительными требованиями к дозировке составляющих, а также однородности химического и гранулометрического состава. Среди элементов, входящих в состав шихты могут присутствовать:. измельченный;.

песок;. сода;. мел;. селитра;.

полевой шпат;. глинозем;. доломит.

Это только сыпучие компоненты. Жидкими составляющими стекольной шихты выступают вода или мазут. В качестве микродобавок применяют оксид кобальта, селен. Их вводят, как заранее подготовленную смесь с наполнителем. Стекольная шихта для производства хрусталя Отдельно стоит рассмотреть оборудование для загрузки стекольной шихты.

Оно представляет целую станцию, состоящую из ряда узлов:. конусная приемная воронка с уплотнителем;. комплекс для разрезания мешка – удерживающая решетка и нож;. вибратор, обеспечивающий дебалансировку;. подъемно-транспротный конвейер;.

завалочная машина. Когда загрузчик полностью заполнен, шихта переводится в карманный отдел плавильной печи.

Посмотрите интересное видео о том, как производят стекло: Шихта для производства хрома Прекурсор используется в производстве металлического Cr. Составными материалами выступают:. концентрат и окись хрома;. натриевая селитра;. порошок из первичного Al. Окись хрома Аналогично этому составляется шихта для плавки ферросплавов фнх или азотированного феррохрома. Дополнительным ее компонентом выступает хромистый шлак.

Материал измельчают до фракции 0.3 – 0.8 мм и применяют как балласт при выплавке. Флюс под такую шихту выбирается на основе трех условий:. повышение активности окиси хрома, способствующее его извлечению;. снижение вязкости глинозема;. улучшение кинетики процесса.

Этим требованиям соответствует известь, с содержанием СаО более 90%. Ее предварительно измельчают до фракции 3 мм. Чем опасна для организма шихта Основным источником негативного воздействия на здоровье человека выступает SiO 2. Двуокись кремния – это кварцевый песок, выступающий базовым компонентом стекольной шихты. Наибольшую опасность в производстве стекла представляют операции с высокой запыленностью: сушка, дробление и просев.

Уровень пыли в них достигает 50, а при ручном просеве 100 мг/м 3. Сама пыль не так страшна, как опасна свободная двуокись кремния. Она составляет 75% пылевой завесы и способна вызывать силикоз у рабочих.